【压铸缩松优化】铝合金压铸件缩松缩孔怎么解决?

产品性能优化,产品缺陷优化、三维扫描,有限元分析、软件销售,为制造业提供科学的数值信息化技术解决方案

铸件缩松缩孔怎么解决?铸件缩松缩孔解决方法:

1.铝合金压铸件缩松缩孔缺陷怎么解决?应用magma分析软件来优化模具设计方案,改善铸件缩松缺陷问题,提升铸件质量。

2.如何从2穴做到4穴,让压铸产能翻倍,降低综合成本。

产品背景:

这是一个铝合金盖子零件,功能需求要求铸件结构强度和液压密封的最大操作可靠,以防止漏油。对此质量的高要求,压铸件内部致密性就变得非常重要,在对模具设计制造方案上需要重点考量,确保铸件气孔、缩松等缺陷竟可能小。这对于模具制造商来说是一个挑战,也是一个机会。

模具开发方案要求:

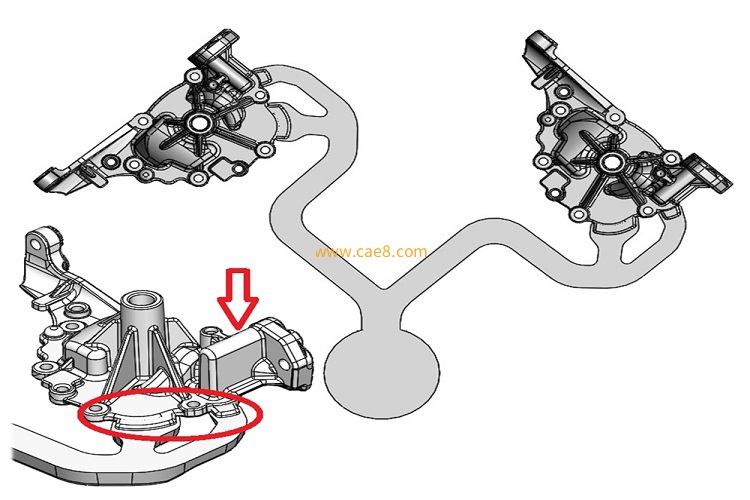

从1模2穴提升到1模4穴。

图示处肉厚区域缩松尽可能最小化。

原始模具开发方案:

不足之处:

1.穴数较少,产能低,由于产品结构原因,铸件排布无法实现完全平衡分布流道系统。厂商没有足够把握,所以,采用的是1模2穴,

2.上图箭头处由于产品功能需求,局部肉厚较为厚重,这将导致局部凝固收缩过慢,出现缩孔缩松孔隙铸造缺陷。现有流道系统方案,浇口位置选择在铸件侧端面,如上如红色圈示出所示,这对缩松问题未能起到有效补缩作用。

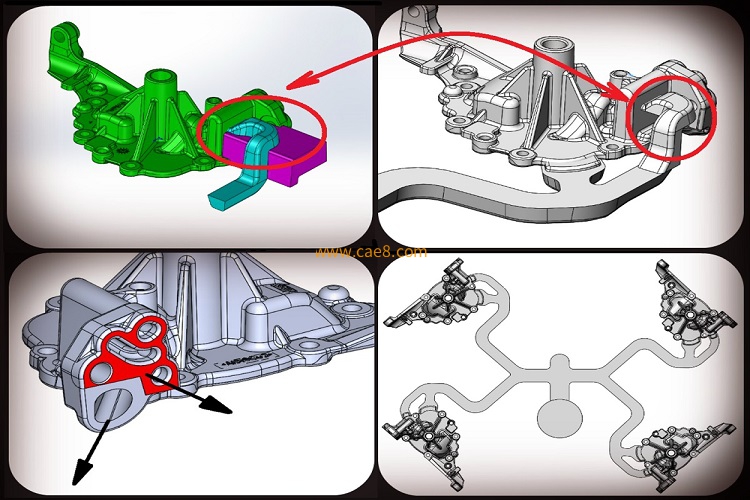

设计方案优化:

铸件缩松缩孔怎么解决?铸件缩松缩孔解决方法,优化措施:

针对上一张图片上图箭头处局部肉厚较为厚重,这将导致局部凝固收缩过慢,出现缩孔缩松孔隙铸造缺陷问题,在其侧面开设浇口,改变铸件分型线。

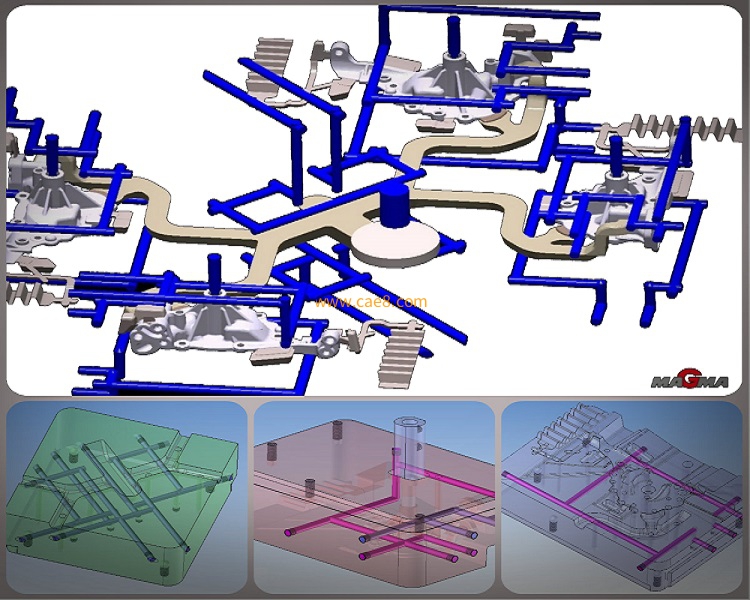

重新排布了铸件位置,做成一模4穴,流道设计流长尽可能同等长度,再通过模流分析验证调整流道尺寸,让4穴充型达到最大平衡状态。

针对缩松位置,设计冷却系统。如下图所示。

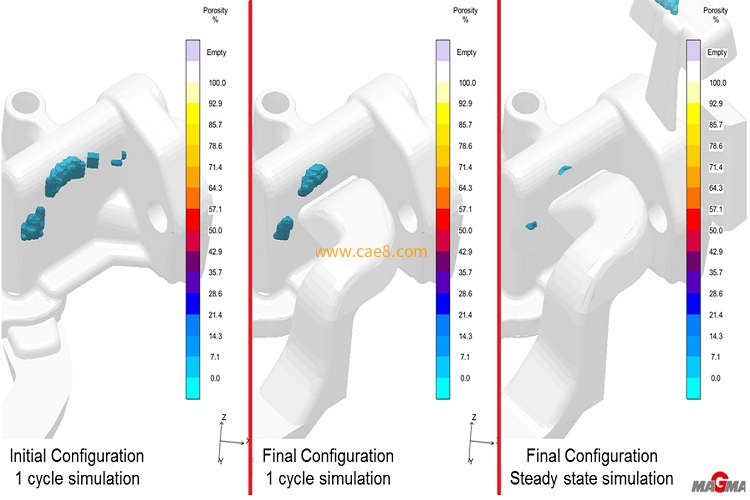

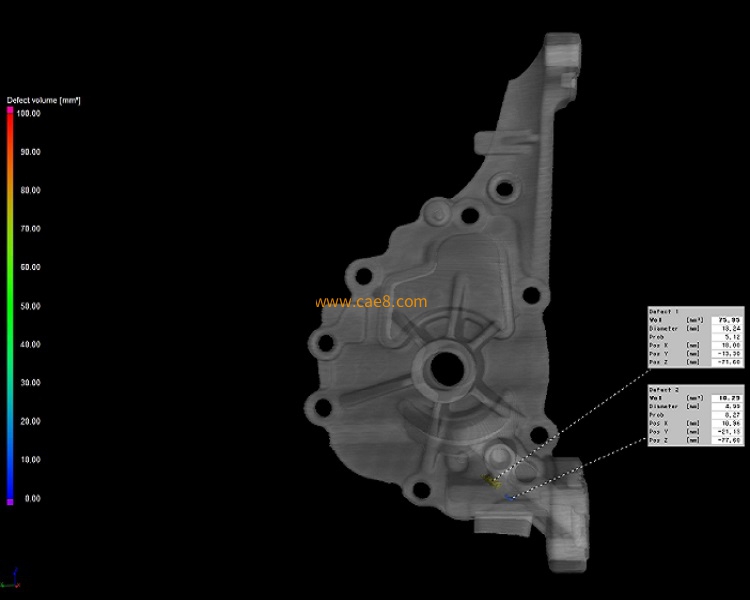

magma模流分析结果对比:

见证奇迹的时刻到了,有下图缩松结果显示,原方案缩松最为严重,优化浇口位置缩松有所降低,加上局部冷却加强,缩松体积明显减小。这就成功解决了铸件缩松问题。

左侧:原始开发方案 中间:优化方案,改变浇口位置 右侧:优化方案基础上局部加强冷却

试样对比:

试样铸件的断层扫描分析,与magma分析结果相对比,非常一致,再一次证明了模流分析精准度可靠性。

这套模具开发成功,铸件良品率高达99%以上,加上穴数提高到一模4穴,为客户增值了至少50万元人名币以上利润。铸件缩松缩孔怎么解决?铸件缩松缩孔解决方法,欢迎来电咨询。

联系咨询,探索科学铸造方案,一起创造更高附加值

乐图智造科技,产品性能优化,有限元分析工程服务,软件销售,提供科学的数值信息化技术解决方案,

申明:本文原创自乐图智造官网,转载请注明出处。

查看更多案例:重铸缩松优化 轻量化设计 电池包散热分析 CFD分析 铸件缩松分析 压铸模流分析 铸件变形分析 铸造模拟

乐图智造科技(苏州)有限公司

199 4191 2022

业务咨询/技术咨询/交流建议

扫码微信咨询,24小时期待你的声音