【轻量化设计开发】强度与重量之间博弈,优化产品设计

业务内容:

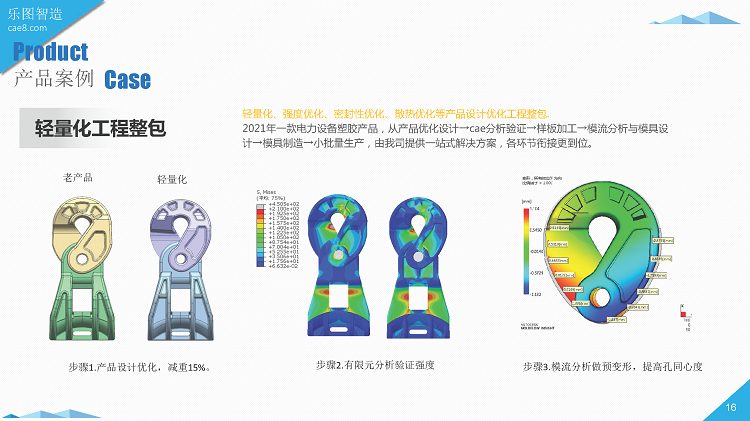

承包轻量化、强度优化、密封性优化、散热优化等产品设计优化工程

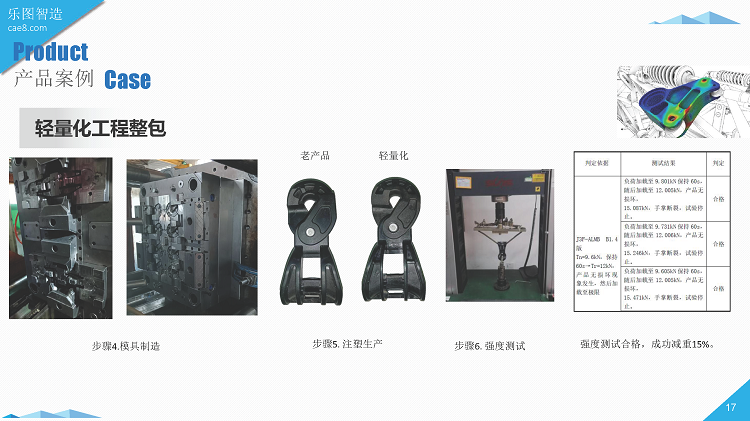

轻量化工程整包→从产品优化设计→cae分析验证→样板加工→开模具→小批量生产,一站式解决方案,各环节衔接更到位。

轻量化工程应用案例:

2021年一款电力设备塑胶产品,从产品优化设计→cae分析验证→样板加工→模流分析与模具设计→模具制造→小批量生产,由我司提供一站式解决方案,产品成功减重15%。国际上经济形势影响,竞争越来越激烈,由此背景下,有很多企业想尽一切办法节省制造成本,其中轻量化就是一个有效的方向,在满足产品各项功能基础上,减轻产品重量,这样就能节省出非常可观的一笔产品材料成本。

轻量化设计项目案例2::

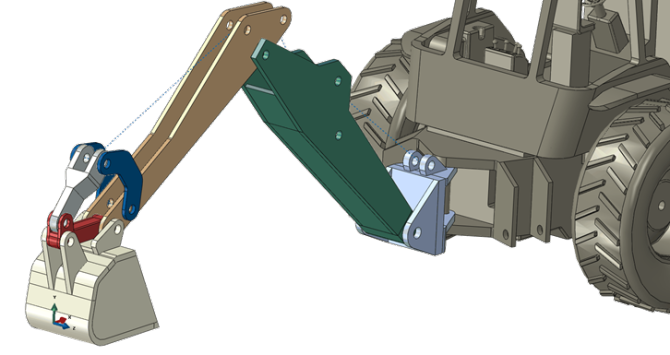

主要目的:通过结构的最优化设计,在满足性能要求基础上重量最轻化。

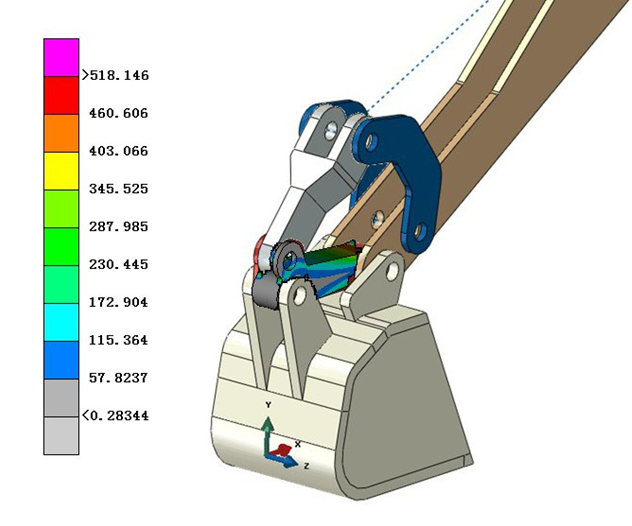

轮式挖掘机的铰接杆在于前后连接、支撑各动臂,从而支配挖斗的挖掘、装车等动作。作为连接结构,需要满足刚度、强度、耐久性要求。传统上一般采用保守设计,存在较大的优化潜力。本文通过SIMULIA系列软件对铰链杆进行性能分析,结构优化和参数优化。

步骤一、 有限元分析测试性能

性能分析包括:强度分析和疲劳分析,其中强度分析使用ABAQUS软件,疲劳分析使用fesafe软件进行。

涉及有限元软件:ABAQUS、FEsafe、Tosca、Isight

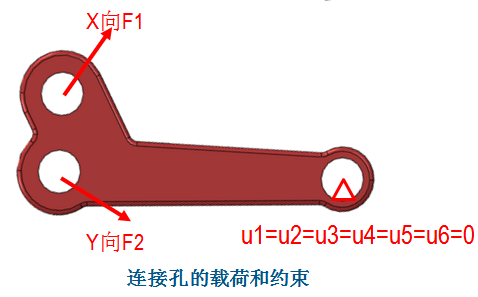

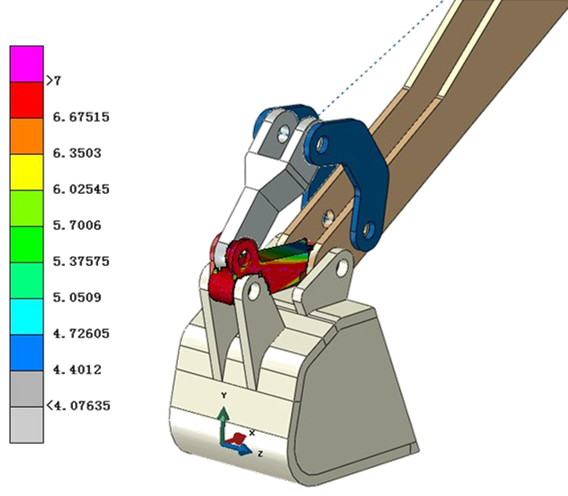

1.1 强度分析测试条件(按照图所示施加载荷和边界条件。)

1.1.1强度分析结果

从分析结果来看,最大应力发生在后连接轴位置。

1.2 疲劳分析结果

将1.1中ABAQUS强度分析结果导入到fesafe中,载荷正负循环定义为一次。材料为SAE-1025。

从分析结果来看,最小疲劳寿命位置在后连接轴处。

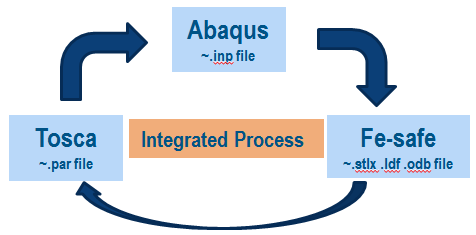

步骤二、无参形状优化

2.1Tosca形状优化:

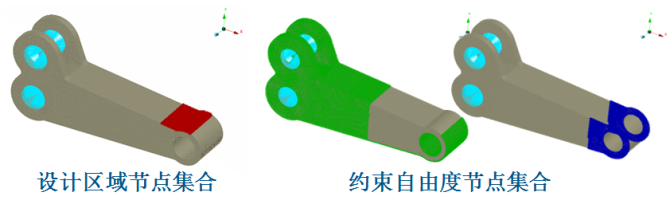

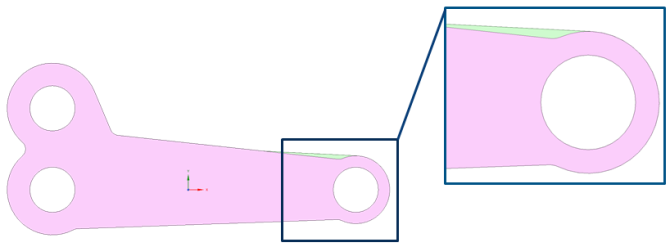

设计变量:选择疲劳寿命最小的位置处的节点作为形状优化的设计区域

设计目标:疲劳损伤最小

制造约束:相关位置自由度约束

基于疲劳寿命性能进行无参形状优化,优化软件使用Tosca进行。优化过程需要联合ABAQUS和fesafe进行强度和疲劳分析。

2.2无参形状优化分析结果

通过形状优化分析结果可以发现,当设计区域的节点发生自由形状改变时,设计区域及连接轴位置区域的疲劳损伤在不断下降。形状优化结果可以有效地指导结构疲劳寿命的形状优化。

2.3根据形状优化结果,将结构进行重设计,改善局部应力和疲劳性能。

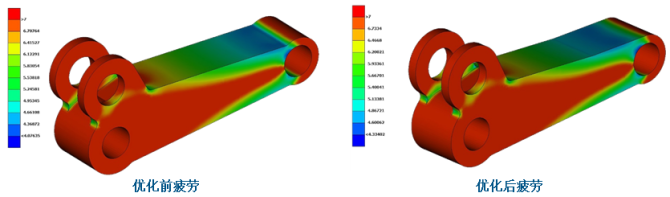

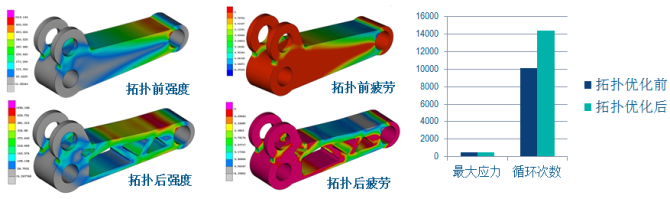

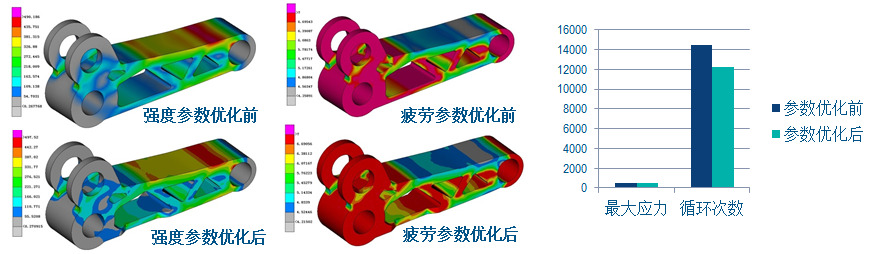

2.4优化后强度疲劳分析结果

从分析结果来看,疲劳性能提升了~49%。

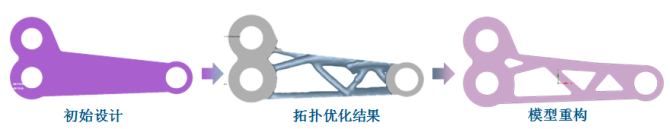

步骤三、产品拓扑优化

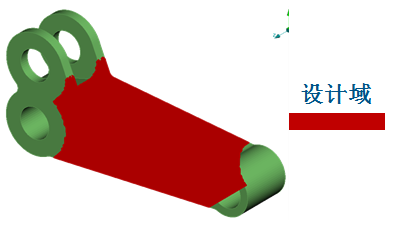

3.1在产品概念设计阶段,通过正向开发流程,获得创新的结构设计方案。产品轻量化,同时满足性能要求。进而实现仿真驱动设计。本例中以初始设计为参考进行结构优化。

设计变量:设计区域单元密度

设计约束:体积分数≤0.5

设计目标:柔度最小

制造约束:拔模方向,最小成员尺寸,对称约束

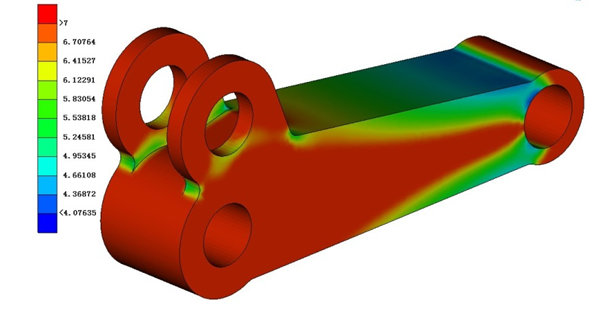

3.2模型重构设计建模

3.3模型重构分析结果

拓扑优化分析获得了优化的传力路径,其中保留的材料体积和该位置所需的结构力学性能是相关的,但拓扑优化解析具有一定的主观性。并且本例中,拓扑优化以最小化柔度为设计目标,以体积分数为设计约束,没有和强度,疲劳等性能直接关联。从重构的拓扑优化模型分析结果来看,强度和疲劳均优于原设计。

步骤四、再次形状参数优化(根据以上分析,结构仍然具有轻量化优化的空间。)

在拓扑优化分析一节中已经提到,拓扑优化的结果中保留材料的体积是和所需的性能特性相关的,保留的材料体积多,该位置的截面惯量等性能需求高于保留材料少的位置。但对于拓扑结果的解析具有一定的主观影响。因此需要继续基于性能参数优化分析。

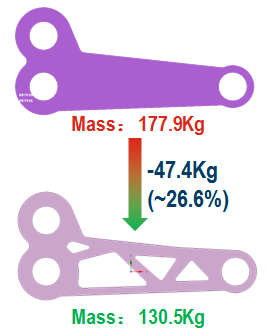

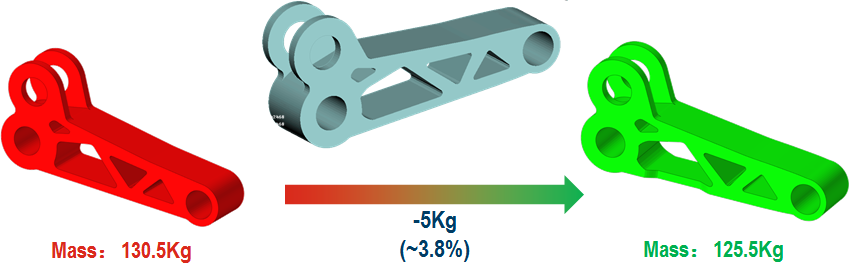

4.1优化前后产品对比

4.2优化前后分析结果对比

4.3轻量化设计总结

对铰链杆进行性能分析,结构优化和参数优化。通过探索来进行结构的最优化设计。在满足性能要求基础上进行轻量化优化设计。最终强度性能,疲劳性性得到了提升,减重约52Kg,减重比~30%。

申明:本文原创自乐图智造官网,转载请注明出处。

乐图智造科技(苏州)有限公司

199 4191 2022

业务咨询/技术咨询/交流建议

扫码微信咨询,24小时期待你的声音