扫二维码与项目经理沟通

我们在微信上24小时期待你的声音

业务咨询/技术咨询/技术交流/技术建议

原材料价格暴涨,市场竞争激烈,轻量化工程助您一臂之力,乐图为制造型企业提供科学的制造解决方案轻量化工程价值: 1.减轻重量节约材料成本,降低造价,提高利润率。 2.节约资源、减少环境污染。 3.可持续发展 以上3点成为世界汽车工业界有待解决的两大问题。据统计,汽车每减重10%,油耗可降低6%——8%,因此减轻汽车重量是节约能源和提高燃料经济性的最基本途径之一。汽车轻量化正成为21 世纪汽车

原材料价格暴涨,市场竞争激烈,轻量化工程助您一臂之力,乐图为制造型企业提供科学的制造解决方案

1.减轻重量节约材料成本,降低造价,提高利润率。

2.节约资源、减少能耗环境污染。

3.可持续发展

以上3点成为世界汽车工业界有待解决的两大问题。据统计,汽车每减重10%,油耗可降低6%——8%,因此减轻汽车重量是节约能源和提高燃料经济性的最基本途径之一。汽车轻量化正成为21 世纪汽车技术的前沿和热点。

轻量化有两大途径:

1.利用CAD/CAE数值化技术优化设计的结构,减轻重量同时兼顾结构强度需求。使零部件薄壁化、中空化、小型化、复合化以及对零部件进行结构和工艺改进等以最大限度地减轻零部件的质量。以上两种途径是相辅相成的,必须采取材料替换与结构改进相结合的方法,才可能在保证汽车整体质量和性能不受影响的前提下,最大限度地减轻各零部件的质量。利用CAE有限元分析技术实现汽车轻量化有着传统设计手段不可比拟的优越性。

2.采用轻量化材料,例如采用铝合金、高强度钢材等强度更高、重量更轻的新材料;

汽车轻量化研究对象:

从汽车的总体构造来看,占汽车总质量比重较大的部分有车身、发动机、底盘、内外装备等。由此,车身、底盘、发动机等部件的轻量化研究对减轻汽车总质量存在很大潜力。

轻量化应用案例介绍:

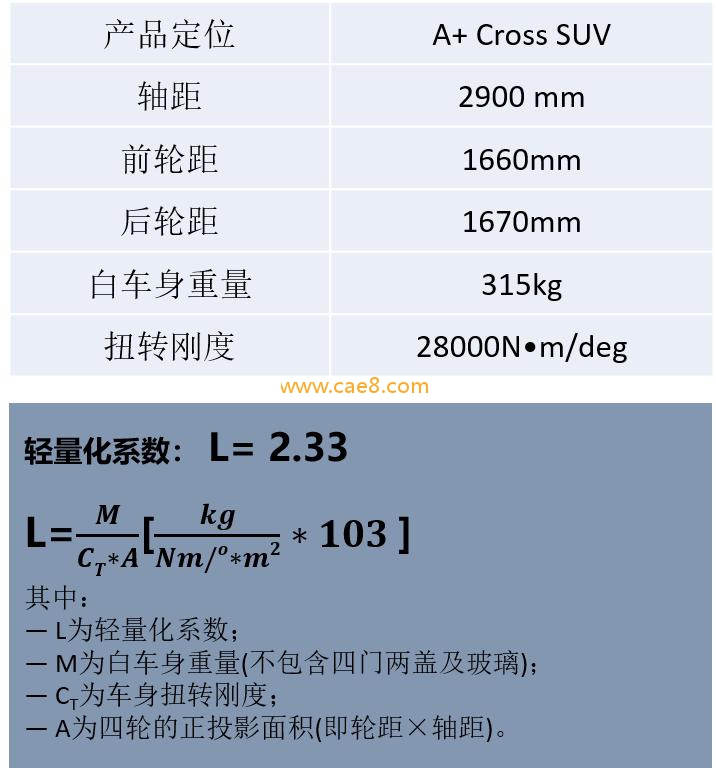

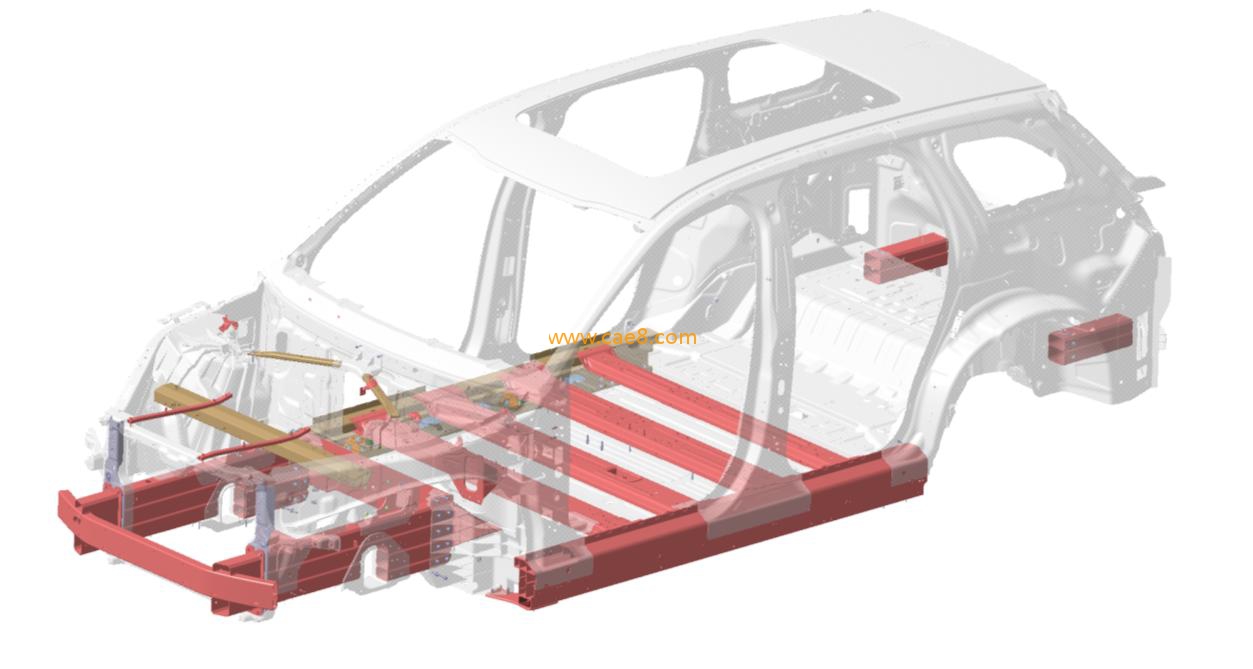

1.白车身现有产品

2.白车身轻量化系数

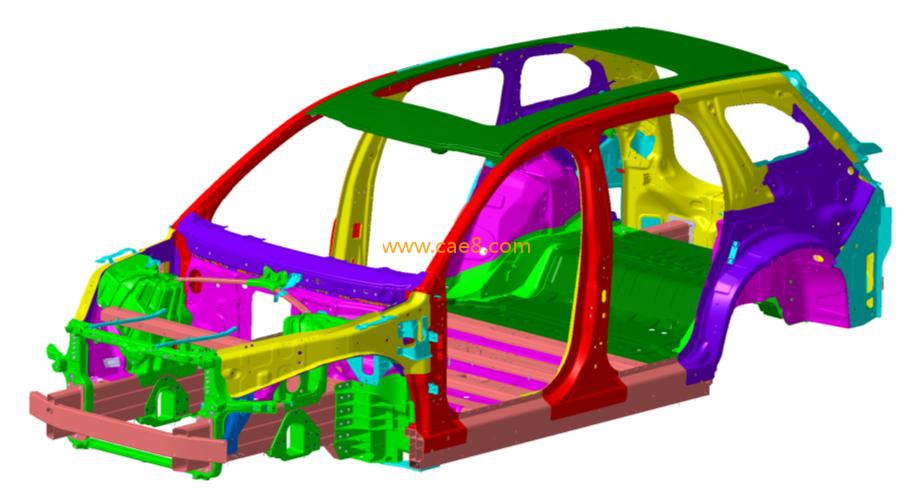

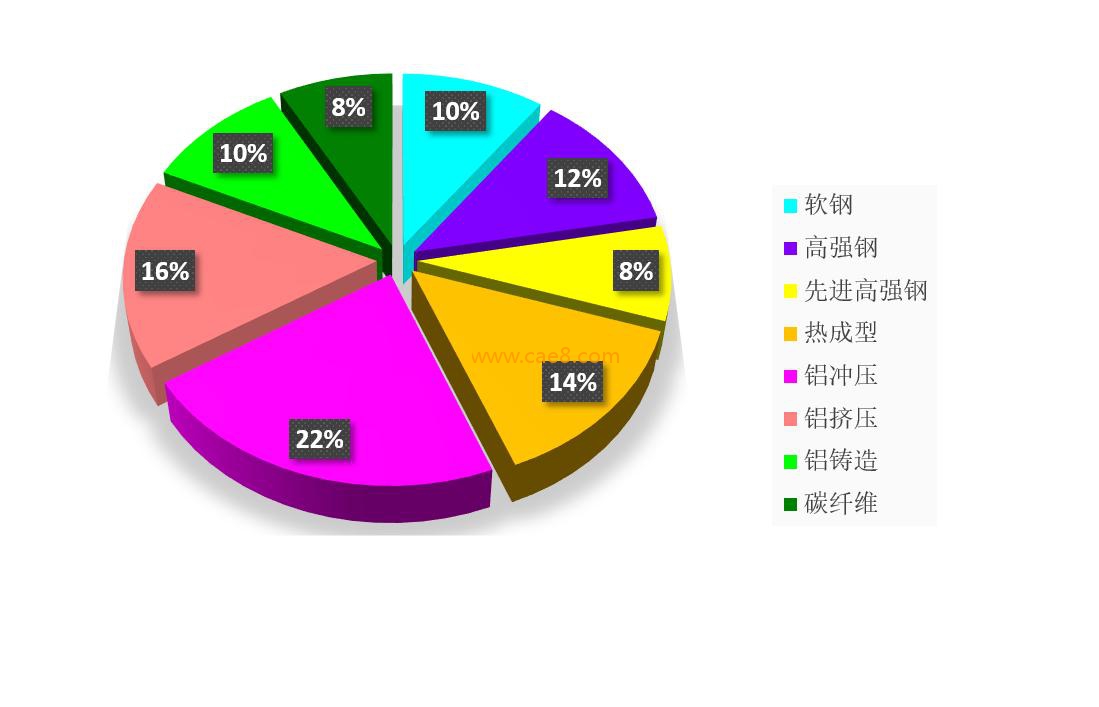

3.白车身材料分布

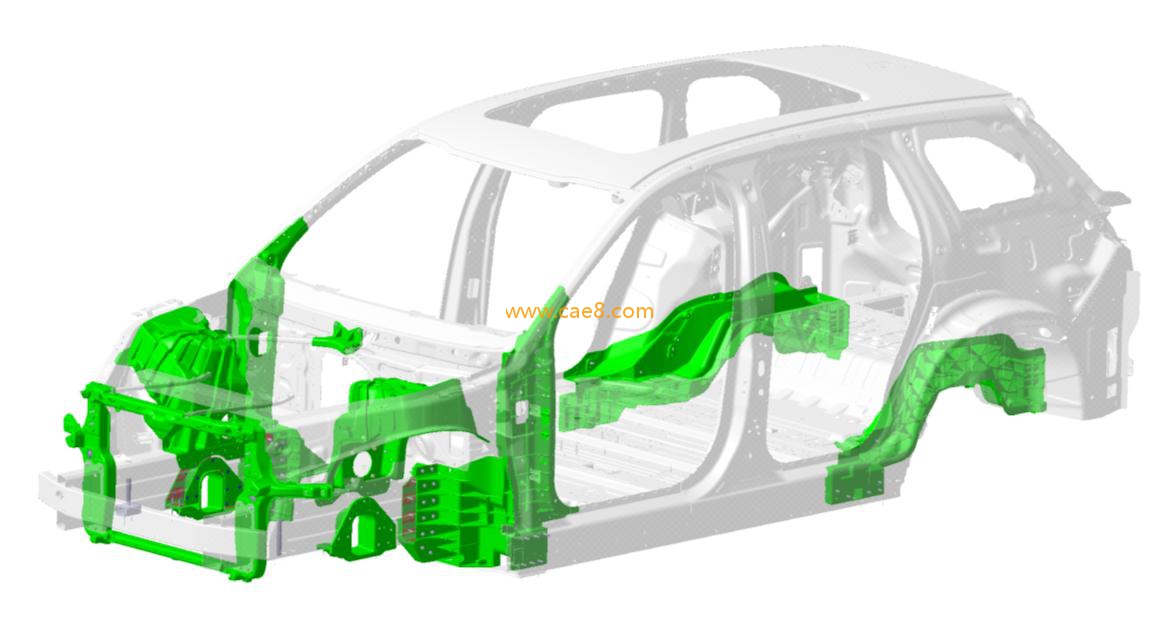

轻量化工程中,采用新材料与新成型工艺技术

01.铝合金铸造工艺成型,铝合金铸造件采用CAE最先进的拓扑模拟方法:

结构简化,重量减轻15%;

刚度提升,车身刚度提升18%;

碰撞优化,碰撞性能提升8%;

02.铝合金挤压工艺成型,铝合金挤压件采用CAE最先进的拓扑模拟方法:

结构简化,重量减轻20%;

刚度提升,车身刚度提升15%;

碰撞优化,碰撞性能提升12%;

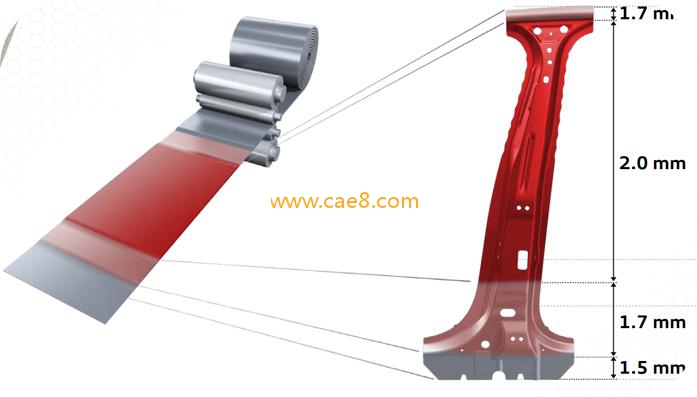

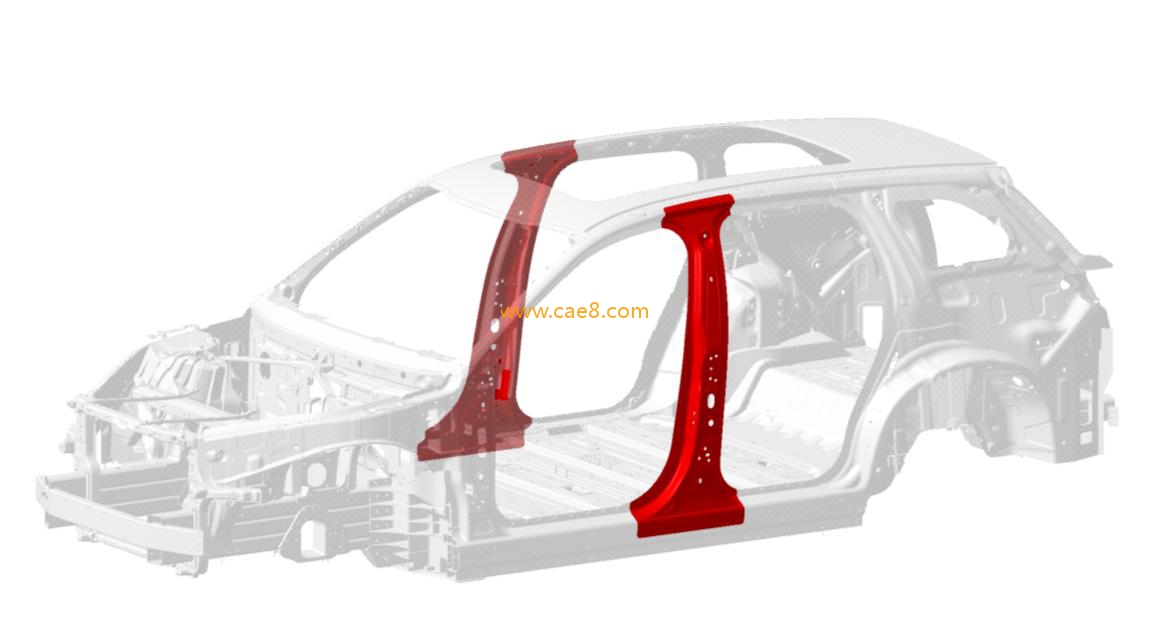

03.TRB热成型技术,B柱高强度不等厚材料热成型技术:

不等厚,重量减轻10%;

强度提升,屈服强度提升60%;

侧碰优化,侧碰性能提升30%;

成型性好,可实现深度拉延;

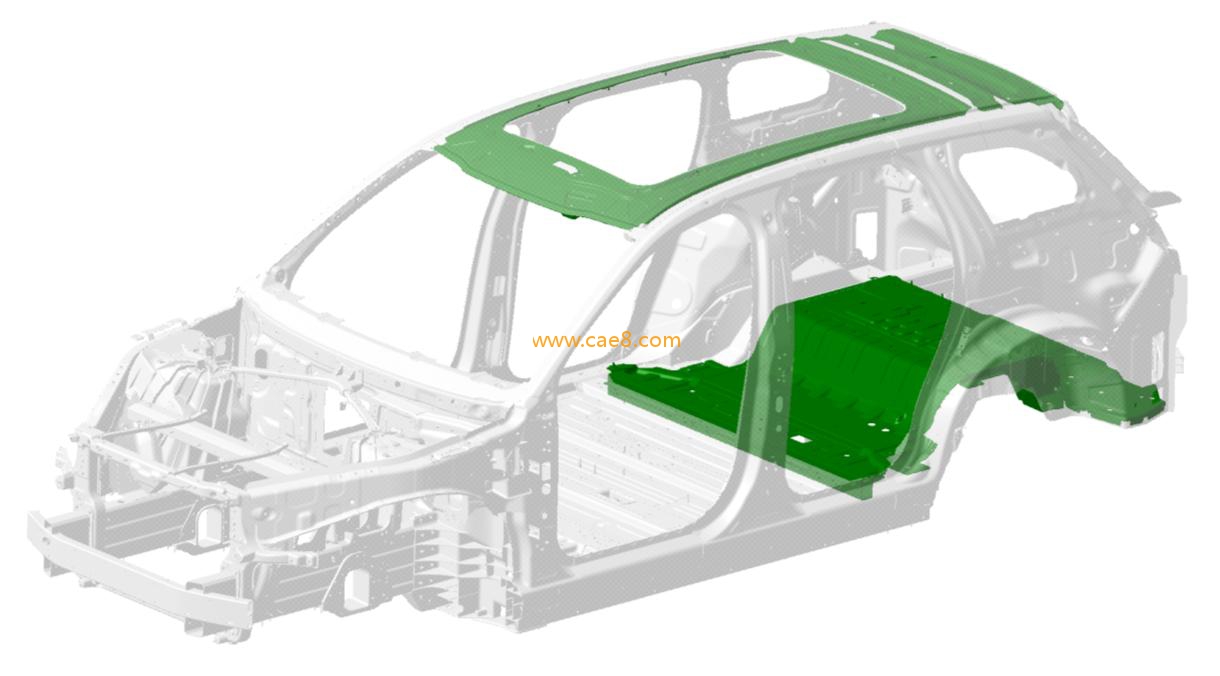

04、碳纤维,顶盖加强板和后地板采用高强高模碳纤维模压技术成型:

密度小,较铝合金重量减轻30%;

刚度提升,车身扭转刚度提升20%;

耐久性提升,车身耐久性能提升18%;

碰撞性能提升,侧碰性能提升12%;

轻量化工程中,采用新的装配工艺技术

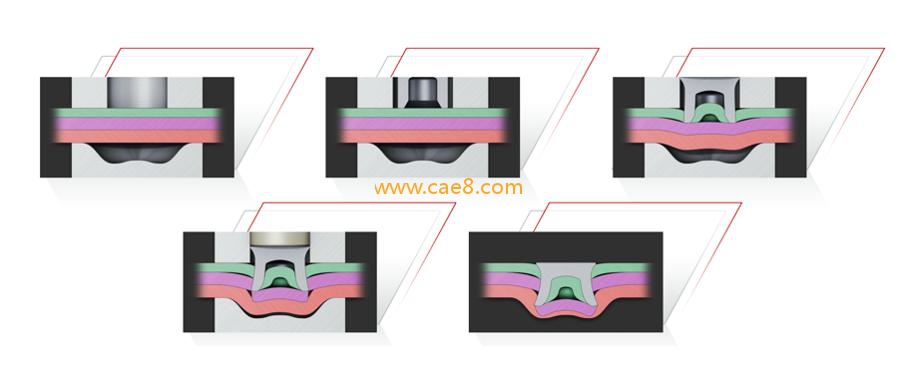

01.连接工艺一SPR

SPR铆钉在外力的作用下穿透第一层材料和中间层材料,并在底层材料中进行流动延展,形成相互镶嵌的永久塑性形变,这样的铆钉连接技术称为自冲铆:

适用于同种和异种材料的双层和多层连接;

属于机械冷成型连接没有热输入,避免热变形问题; 静态强度,疲劳强度高于点焊连接;

连接质量可过程自控,质量可靠;

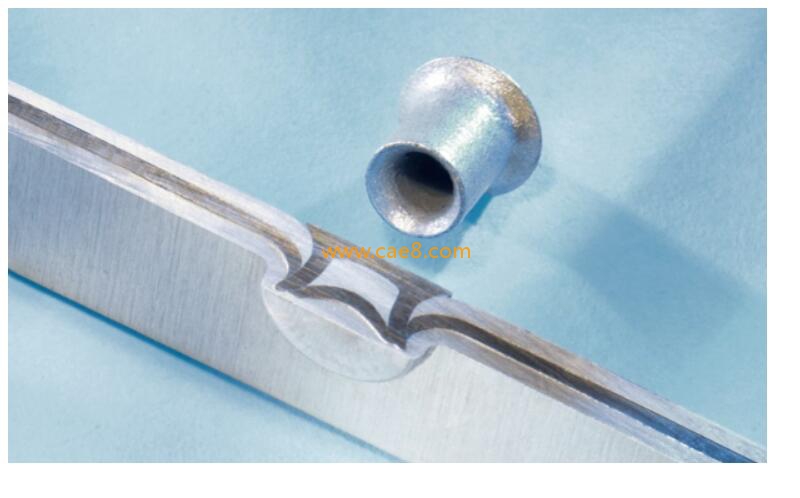

02.连接工艺一FDS

FDS流钻螺钉拧紧工艺是一种通过设备中心拧紧轴将电机的高速旋转传导至待连接板料摩擦生热产生塑性形变后,自攻丝并螺接的冷成型工艺:

适用于同种和异种材料的双层和多层连接;

螺钉可拆卸,维修方便;

单面操作,使用范围广;

连接质量可过程自控,质量可靠;

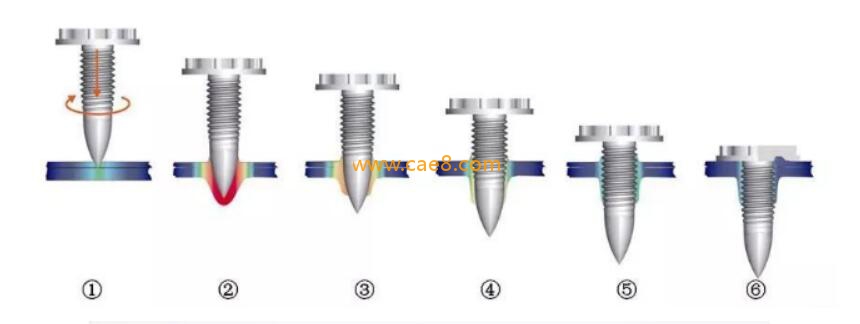

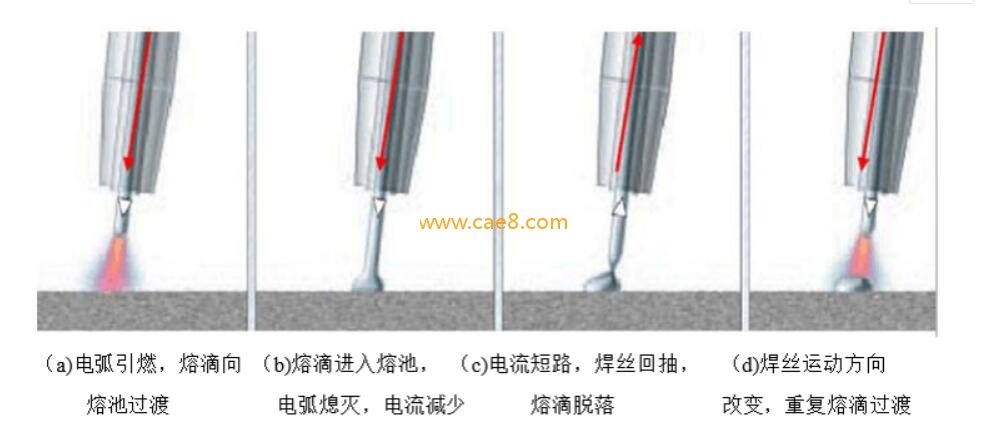

03.连接工艺一CMT

冷金属过渡焊接技术(cold metal transfer,CMT)是一种无焊渣飞溅的新型焊接工艺技术:

降低了薄板焊接变形量,同时使得焊缝形成良好的搭桥能力;

电弧始终保持稳定,焊接过程几乎无飞溅,更无烧穿现象。;

单面操作,使用范围广;

可实现钢和铝间的连接;

电池包散热分析 压铸模流分析 模态分析 CFD分析 电磁场仿真分析 IC芯片封装分析 橡胶/硅胶模流分析 重力铸造模拟分析 铸件变形分析

我们在微信上24小时期待你的声音

业务咨询/技术咨询/技术交流/技术建议